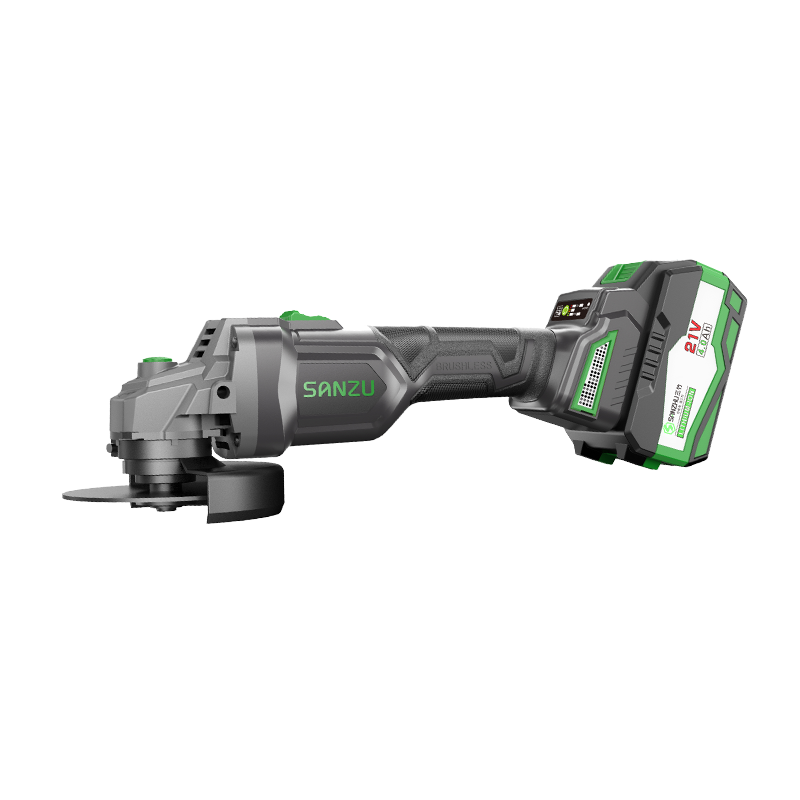

Winkelschleifer sind ein gängiges und effizientes Werkzeug im Industriebau, in der Metallbearbeitung und bei der Gebäudesanierung. Die unterschiedliche Härte verschiedener Materialien wirkt sich direkt auf die Effizienz beim Schneiden, Schleifen und Polieren aus. Die Wahl der richtigen Winkelschleiferleistung und -geschwindigkeit kann die Arbeitseffizienz erheblich verbessern, die Werkzeuglebensdauer verlängern und die Betriebssicherheit gewährleisten.

Zusammenhang zwischen Materialhärte und Schnittlast

Die Materialhärte ist ein entscheidender Faktor für die Belastung eines Winkelschleifers. Harte Materialien wie Edelstahl, Gusseisen und hochfeste Legierungen erfordern eine höhere Schnittkraft und eine höhere Leistung. Materialien mit geringerer Härte wie Aluminiumlegierungen, Holz und Kunststoffe können mit geringerer Leistung bearbeitet werden. Hohe Geschwindigkeiten können bei harten Materialien zu einer Überhitzung führen, was zu einem beschleunigten Verschleiß der Schleifscheibe und sogar zu Rissen führt, was die Sicherheitsrisiken erhöht. Weiche Materialien können bei niedrigen Geschwindigkeiten und hoher Leistung verstopfen oder ungleichmäßig schneiden, was die Oberflächenqualität beeinträchtigt.

Prinzipien der Leistungsauswahl

Die Leistung eines Winkelschleifers bestimmt seine Fähigkeit, harte Materialien zu bearbeiten. Im Allgemeinen gilt: Je höher die Leistung, desto besser ist die Fähigkeit des Werkzeugs, das Drehmoment unter hohen Lasten stabil aufrechtzuerhalten. Bei der Bearbeitung von Hartmetallen empfiehlt es sich, einen Winkelschleifer mit einer Leistung von 1000 Watt oder mehr zu wählen, um Schnitttiefe und Dauerbetrieb zu gewährleisten. Bei mittelharten Materialien wie Kohlenstoffstahl oder gewöhnlichem Beton ist ein Leistungsbereich von 600–1000 Watt für die meisten Anwendungen ausreichend. Für die Bearbeitung weicher Materialien kann ein Winkelschleifer mit geringerer Leistung gewählt werden, um Vibrationen zu reduzieren und die Flexibilität im Einsatz zu verbessern.

Winkelschleifer mit geringer Leistung neigen bei der Bearbeitung harter Materialien zu Geschwindigkeitseinbußen, was zu einer schlechten Schnittleistung und einem Durchbrennen der Scheibe führt. Übermäßige Leistung bei weichen Materialien kann zu Überschneiden, Beschädigung der Werkstückoberfläche und Energieverschwendung führen. Daher ist die Auswahl der geeigneten Leistung basierend auf der Materialhärte von entscheidender Bedeutung für die Verbesserung der Effizienz und den Schutz der Werkzeuge.

Geschwindigkeitsauswahlstrategie

Die Geschwindigkeit des Winkelschleifers wirkt sich direkt auf die Schnittgeschwindigkeit und die Bearbeitungsgenauigkeit aus. Verwenden Sie bei der Bearbeitung harter Materialien mittlere bis niedrige Geschwindigkeiten, um Scheibenverschleiß und Überhitzung zu minimieren. Zu hohe Drehzahlen beschleunigen die Alterung des Werkzeugs und erzeugen erhebliche Wärme, wodurch das Risiko einer Werkstückverformung steigt. Verwenden Sie bei weichen Materialien mittlere bis hohe Geschwindigkeiten, um die Schneideffizienz und Oberflächengüte zu verbessern und gleichzeitig die Schleifbelastung zu reduzieren.

Akku-Winkelschleifer bieten in der Regel mehrere Geschwindigkeitseinstellungen und ermöglichen so eine flexible Geschwindigkeitsanpassung je nach Materialeigenschaften. Beim Schneiden, Schleifen oder Polieren von Metall sollte das Zahnrad entsprechend der tatsächlichen Härte und Dicke angepasst werden, um einen stabilen Schnitt zu gewährleisten, ohne die Schleifscheibe zu beschädigen. Im Baugewerbe erfordert die Beton- oder Steinbearbeitung auch die Auswahl der passenden Schleifscheibenhärte und -art bei unterschiedlichen Geschwindigkeiten, um einen effizienten Betrieb zu erreichen.

Passende Schleifscheibenauswahl mit Power

Härte, Körnung und Durchmesser der Schleifscheibe sind wichtige Faktoren für die Abstimmung auf Leistung und Geschwindigkeit. Harte Materialien werden typischerweise mit hochharten Schleifscheiben und Hochleistungs-Winkelschleifern bearbeitet, die zur Wärmekontrolle bei niedrigen Drehzahlen betrieben werden. Weiche Materialien können mit weichen Schleifscheiben und mittel- bis hochtourigen Winkelschleifern bearbeitet werden, um Verstopfungen und Verschleiß zu reduzieren. Schleifscheiben mit unterschiedlichen Durchmessern stellen unterschiedliche Geschwindigkeitsanforderungen. Schleifscheiben mit großem Durchmesser sind bei hoher Leistung und niedriger Geschwindigkeit stabiler, während Schleifscheiben mit kleinem Durchmesser für Hochgeschwindigkeitsbearbeitung und schwierige Bearbeitungen geeignet sind.

Anwendungsfälle

Für die Bearbeitung von Metallen mit hoher Härte, wie zum Beispiel das Schneiden von Edelstahlrohren, wird empfohlen, einen Winkelschleifer mit einer Leistung von 1000 Watt oder mehr und einer Drehzahl von 2000–6000 U/min in Kombination mit einer harten Schleifscheibe zu verwenden, um einen stabilen Schnitt und einen langfristigen Betrieb zu gewährleisten.

Für die Bearbeitung von Materialien mittlerer Härte, wie zum Beispiel das Schleifen von Kohlenstoffstahlplatten, wird ein Winkelschleifer mit einer Leistung von 800–1000 Watt und einer Drehzahl von 4000–8000 U/min empfohlen, um eine Schleifeffizienz bei gleichzeitiger Wärmekontrolle sicherzustellen.

Für die Bearbeitung weicher Materialien, wie z. B. das Schneiden von Aluminiumlegierungen oder Holz, reicht ein Winkelschleifer mit einer Leistung von 500–800 Watt und einer Drehzahl von 6.000–12.000 U/min. Der Hochgeschwindigkeitsbetrieb verbessert die Schnittruhe und -effizienz.

Balance zwischen Sicherheit und Effizienz

Die Auswahl von Leistung und Geschwindigkeit entsprechend der Materialhärte verbessert nicht nur die Effizienz, sondern gewährleistet auch die Betriebssicherheit. Bei Materialien mit hoher Härte verhindert der Betrieb mit niedriger Drehzahl und hoher Leistung einen Bruch der Schleifscheibe und eine Überhitzung; Bei weicheren Materialien vermeidet der Betrieb mit hoher Geschwindigkeit und geringer Leistung Schnittblockaden und Werkstückschäden. Durch die richtige Abstimmung der Winkelschleiferparameter kann außerdem die Werkzeuglebensdauer verlängert, die Wartungskosten gesenkt und die Arbeitseffizienz insgesamt verbessert werden.